一、金刚线行业市场概况

金刚线是近年投产的新型切割工具, 它是由金刚石颗粒以一定的分布密度均匀地固着在高强度钢线基体上而形成。以生产工艺划分,金刚线可以分为电镀金刚线和树脂金刚线。

金刚线主要用于光伏硅材料、蓝宝石等硬脆材料切割,而该等材料的主要传统切割方式为砂浆切割。因此,金刚线行业的市场空间主要取决于两个因素:一是金刚线对传统砂浆切割的替代程度,二是光伏行业、蓝宝石行业的发展状况。

(1)金刚线切割对砂浆切割的替代情况

硅的莫氏硬度为 6.5,蓝宝石莫氏硬度为 9,因此,对硅、蓝宝石等材料的物理加工工具的硬度有较高要求。硅材料、蓝宝石的传统切割工艺主要为砂浆切割,该工艺是以钢线为基体,莫氏硬度为 9.5 的碳化硅(SiC)作为切割刃料,钢线在高速运动过程中带动切割液和碳化硅混合的砂浆进行摩擦, 利用碳化硅的研磨作用达到切割效果。金刚线切割技术是将莫氏硬度为 10 的金刚石颗粒以电镀金属沉积或者树脂结合的方法固着于钢线基体上, 钢线的高速运动带动金刚石以同样的速度运动,直接产生切割能力。

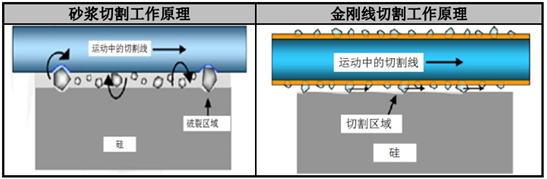

砂浆切割是游离磨料切割,其磨料(切割液和碳化硅混合形成的砂浆)随着高速运动的切割线而“滚动-嵌入”切割线和硅材料之间达到切割效果。金刚线切割是固定磨料切割,是将磨料(金刚石颗粒)直接固着于切割线,并随着高速运动的切割线直接划过硅材料以达到切割效果。两种切割技术对比如下图所示:

相较于传统切割工艺,金刚线切割技术具有以下方面的优势:

①切割效率高。切割效率高主要来源于其技术特点:第一,金刚线采用固定方式结合金刚石,相比砂浆线处于游离状态的磨料,不仅参与磨削切割的金刚石更多(漏损少),而且减少了磨料之间的相互磨损。第二,金刚石硬度高,耐磨损能力强,从而切削和使用寿命更长。第三,金刚线固着的金刚石的运行速度与切割线一致,而游离状态的砂浆运行速度低于切割线。

②材料损耗少、出片率高。切割线线径越大造成切割时刀缝越大从而导致材料损耗越多,而切割线的线径是裸线径与磨料/刃料直径之和。金刚线因切割能力强,其镀层比切割液与碳化硅混合形成的砂浆要小薄,从而造成的刀缝损耗较小。另外,金刚线切割造成的损伤层小于砂浆线切割,有利于切割更薄的硅片。更细的线径、更薄的切片有利于降低材料损耗,提高硅片的出片率。2015年的硅片厚度多为 180μm,砂浆切割的刀缝损耗大约为 150μm,金刚线切割的刀缝损耗约为 125μm,因此,金刚线切割能较大幅度提高出片率。

③环境污染较小。砂浆切割会产生大量晶硅切割废砂浆,废砂浆含碳化硅、聚乙二醇、硅粉和金属粉末成分,环境威胁较大,其中部分粒径小于 0.15μm的硅粉与水或潮湿空气接触时会快速反应并释放出易燃气体H2(氢气)和热量,如不进行妥善利用、处置会造成严重污染。金刚线使用水基磨削液(主要是水),有利于改善作业环境,同时简化洗净等后道加工程序。

④产品质量提升。金刚线切割减少了加工损伤层(deteriorated layer),而且精度保持稳定,产生 TTV小(总厚度变化,硅片表面特定测量点的最大值和最小值之差)。

⑤运营成本下降。金刚线切割的设备占用资本、空间占用、人力和电力占用均有下降,整个生产流程更加简化,从而降低运营成本。